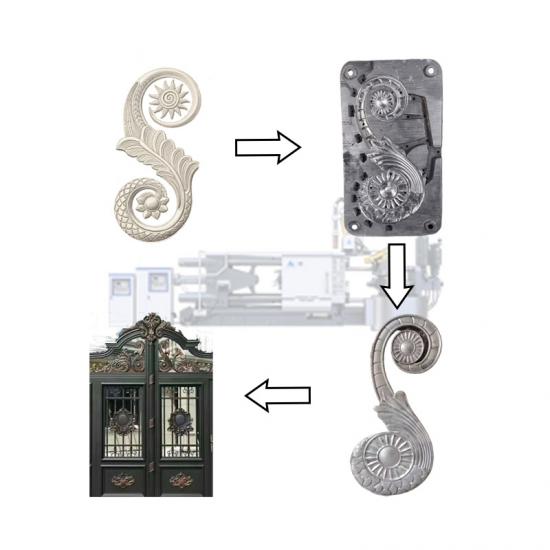

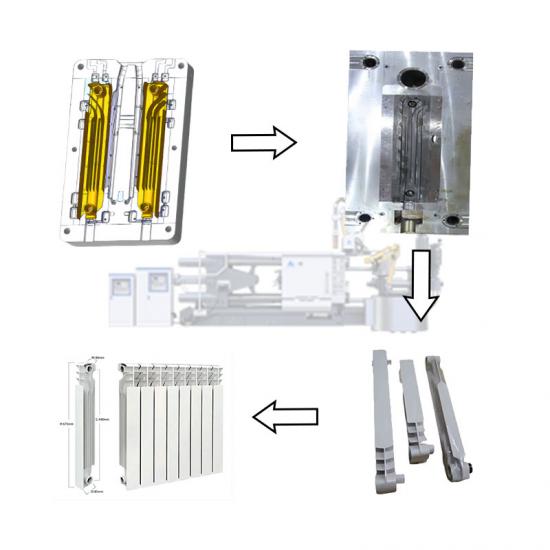

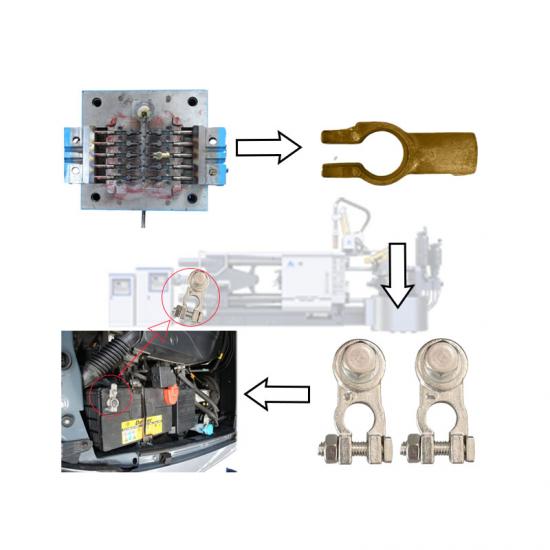

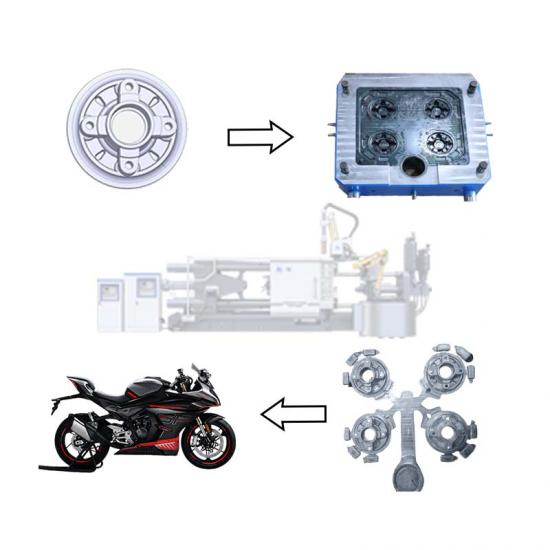

Pres döküm kalıbı, erimiş metali kalıba yüksek sıcaklık ve basınçta enjekte ederek, parçanın istenen şeklini elde etmek için soğumasını ve sertleşmesini sağlayarak metal veya alaşımlı parçalar yapmak için kullanılan bir araçtır. Doğru basınçlı döküm kalıbının tasarımı ve seçimi, yüksek kaliteli döküm üretimi için çok önemlidir. Basınçlı döküm kalıplarının tasarımında ve seçiminde kullanılabilecek bazı temel faktörler ve adımlar şunlardır:

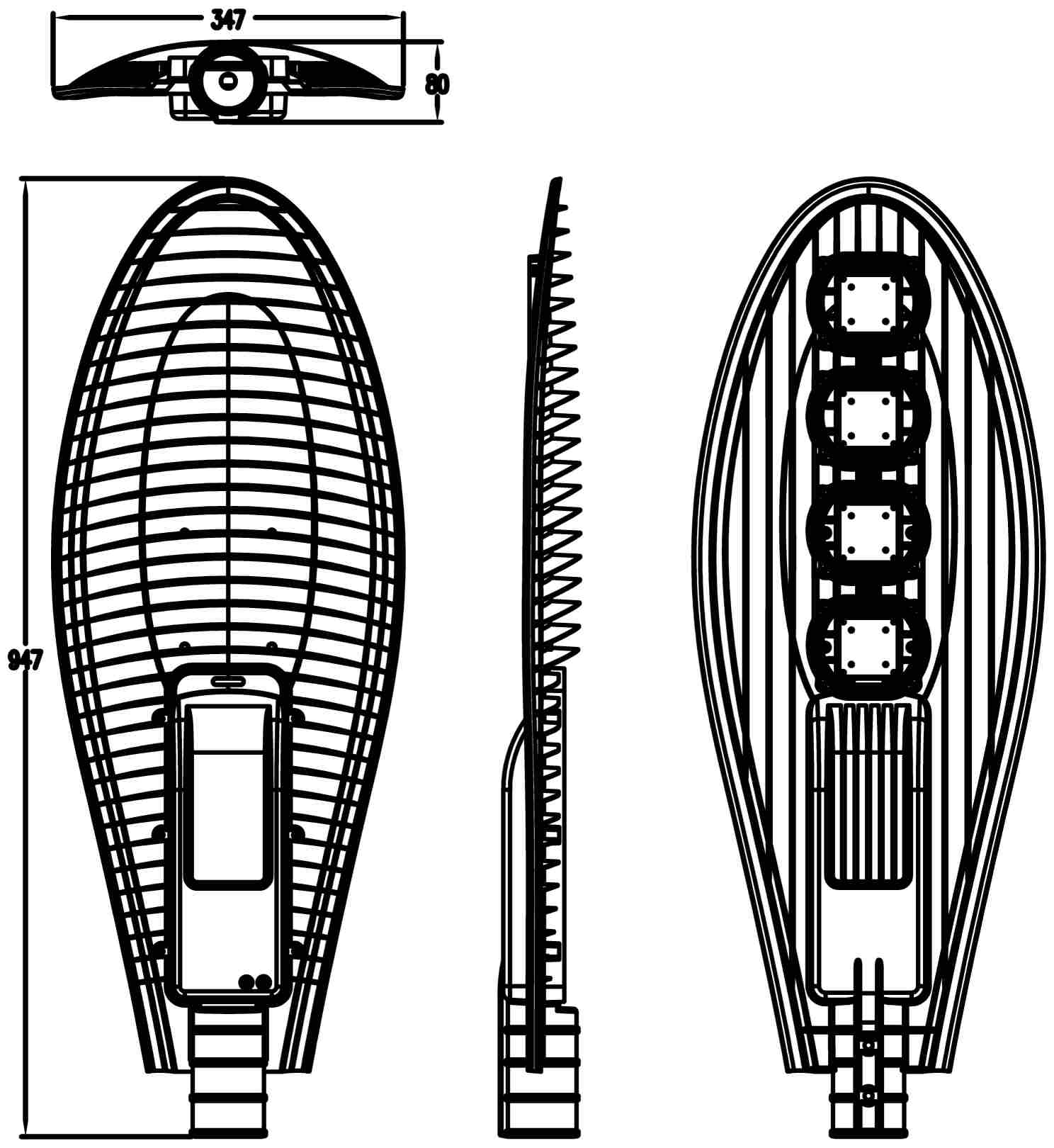

1. Parça tasarımı: Öncelikle, gerekli parçanın tasarım gereksinimlerine göre doğru bir 3D model oluşturmanız gerekir. Model, gerekli boyutları, şekilleri, yüzey özelliklerini vb. içermelidir.

2. Malzeme seçimi: Gerekli parçaların malzeme özelliklerine ve uygulama gereksinimlerine göre uygun kalıp malzemesini seçin. Yaygın olarak kullanılan malzemeler arasında çelik, alüminyum alaşımı vb. bulunur. Kalıp malzemeleri yüksek sıcaklık dayanımına, aşınma direncine ve korozyon direncine sahip olmalıdır.

3. Akış simülasyonu: Akış simülasyon yazılımı, kalıptaki erimiş metalin akışını simüle etmek ve analiz etmek için kullanılır. Bu, metal doldurma sırasındaki doldurma modellerini, olası kusurları ve gerekli olabilecek soğutma sistemlerini belirlemeye yardımcı olur.

4. Kalıp yapısı tasarımı: parçaların geometrik şekline ve akış simülasyonu sonuçlarına göre kalıbın yapısını tasarlayın. Buna soğutma sistemleri, kapılar, kaplar, drenaj sistemleri vb. dahildir. Soğutma sisteminin tasarımı çok önemlidir, döküm kalitesini ve üretim döngüsünü etkileyebilir.

5. Kalıp üretimi ve işleme: tasarlanan kalıp yapısına göre gerçek kalıplar üretin. Bu, frezeleme, EDM ve cilalama için CNC işleme ekipmanının kullanımını içerir.

6. Kalıp deneme üretimi ve ayarı: Seri üretimden önce, deneme üretimi ve az sayıda numunenin ayarlanması. Bu, kalıp tasarımının doğruluğunun doğrulanmasına ve gerekli ayarlamaların ve optimizasyonların yapılmasına yardımcı olur.

7. Kalıp ömrü ve bakımı: Normal çalışmasını sağlamak ve kalıbın hizmet ömrünü uzatmak için kalıbın düzenli bakımı ve bakımı. Buna temizlik, yağlama ve oluşabilecek hasarların onarımı da dahildir.

Bir basınçlı döküm kalıbı seçerken , aşağıdaki faktörleri de göz önünde bulundurmanız gerekir:

1. Üretim partisi: Üretilmesi gereken döküm partisine göre uygun kalıp tipini seçin. Küçük seri üretim için, tek boşluklu bir kalıp veya küçük boşluklu bir kalıp seçebilirsiniz. Yüksek hacimli üretim için çok boşluklu kalıplar veya soğuk kamara basınçlı döküm kalıpları daha uygun olabilir.

2. Maliyet faktörü: Kalıp imalat ve tasarım maliyeti, dikkate alınması gereken önemli faktörlerden biridir. Ekonomiyi sağlamak için kalıp maliyetlerinin beklenen üretim faydalarıyla dengelenmesi gerekir.

3. Parça karmaşıklığı: Parçaların karmaşıklığı ve geometrisi de kalıp seçimini etkileyecektir. Karmaşık parçalar için çok boşluklu kalıp veya özel yapıya sahip bir kalıp kullanmak gerekebilir.

4. Malzeme seçimi: Gerekli parçaların malzeme özelliklerine göre uygun kalıp malzemesini seçin. Farklı malzemeler farklı termal iletkenliğe ve aşınma direncine sahiptir.

5. Tedarikçi seçimi: Yüksek kaliteli ve güvenilir kalıplar sağlayabilmemiz için deneyimli ve saygın basınçlı döküm kalıbı tedarikçileri seçin.

Basınçlı döküm kalıbının tasarımı ve seçiminin , belirli parça gereksinimleri, üretim ihtiyaçları ve gerçek koşullar ile birlikte kapsamlı bir şekilde değerlendirilmesi gereken karmaşık bir süreç olduğu belirtilmelidir . Profesyonel bir kalıp tasarım mühendisi veya uzmanı, daha ayrıntılı ve spesifik rehberlik ve tavsiye sağlayabilir.

Bengbu Longhua Die Casting Machine Co., Ltd., 40 yıldır basınçlı döküm imalat endüstrisinde faaliyet göstermektedir, müşterilere tek elden anahtar teslimi döküm tasarım hizmetleri sunmayı taahhüt ediyoruz, her türlü hassas kalıbı tasarlayabilir ve özelleştirebiliriz. çizimler, lütfen bizimle iletişime geçmekten çekinmeyin.

E-posta: info@longhuamachine.com