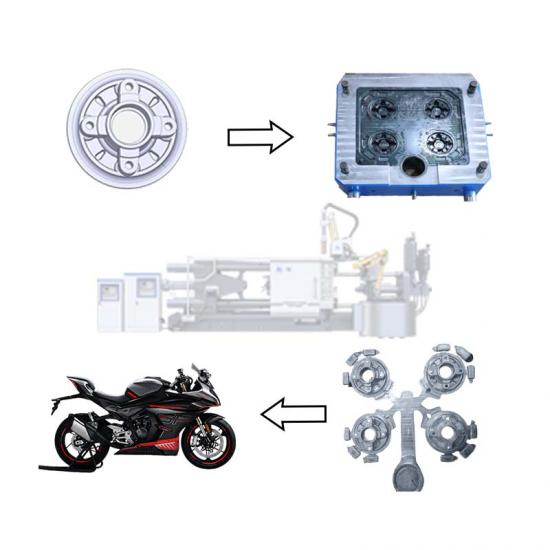

Basınçlı döküm ( basınçlı döküm olarak da anılır ), basınçlı döküm boşluğunun (basınçlı döküm kalıbı), yüksek basınç altında yüksek hızda sıvı veya yarı katı metal ile doldurulması ve döküm elde etmek için basınç altında şekillendirilip katılaştırılmasıdır. Basınçlı dökümler yüksek boyutsal doğruluğa sahiptir; genellikle seviye 6~7'ye, hatta seviye 4'e eşdeğerdir; düşük yüzey pürüzlülüğü; yüksek mukavemet ve sertlik, kum dökümden %25~%30 daha yüksek, sabit boyutlar, iyi değiştirilebilirlik; ince duvarlı karmaşık dökümler, yüksek üretim verimliliği ve uzun basınçlı döküm kalıp ömrü ile basınçlı döküm yapılabilir. Alüminyum alaşımlarının kalıp dökümünde 80.000~200.000 kata ulaşabilir, bu nedenle kalıp döküm işlemi fotovoltaik, 5G iletişim ve otomotiv alanlarında yaygın olarak kullanılır.

Alüminyum ve

alüminyum alaşımları , demir veya bakırın yaklaşık 1/3'ü olan düşük yoğunluğa (2,7 g/cm³'ye yakın) sahiptir; iyi elektriksel ve termal iletkenlik, yalnızca gümüş, bakır ve altından sonra ikinci; İyi korozyon direnci: Alüminyum yüzeyinin doğal olarak yoğun ve sağlam bir Al2O3 koruyucu film üretmesi kolaydır, bu da alt tabakayı korozyondan iyi koruyabilir. Pasivasyon, toz püskürtme, kaplama vb. yoluyla iyi ürünler elde edilebilir, dolayısıyla basınçlı döküm üretimi için özellikle uygundur.

Çeşitli standart alüminyum alaşımlı malzemelerin bileşimi benzerdir ve alaşımlı malzemeler kullanım gereksinimlerine göre seçilebilir. Geleneksel döküm alüminyum alaşımlarının uzama ve termal iletkenlik açısından özel gereksinimleri yoktur ve esas olarak motor kapakları, yağ karteri, silindir blokları, şanzıman muhafazaları vb. gibi otomobil ve motosiklet motor parçalarında kullanılır.

5G teknolojisinin gelişmesiyle birlikte, iletişim baz istasyonlarında, özellikle radyatör muhafazalarının üretiminde giderek daha fazla döküm alüminyum alaşımı kullanılıyor. Geleneksel ADC12 alüminyum alaşımının termal iletkenliği yalnızca 100W/(m·K) olduğundan, parçaların termal iletkenliğini geliştirmek için genellikle ENAC44300 basınçlı döküm malzemesi olarak seçilir; Ayrıca 200~350°C sıcaklıkta T5 ısıl işlemi de kullanılabilir. 5G iletişim alanına ek olarak, fotovoltaik endüstrisinin döküm alüminyum alaşımlarına olan talebi de giderek artıyor ve bunun temsili bileşeni de invertör muhafazası. "Fotovoltaik + enerji depolama" birçok ülkede fotovoltaik geliştirme için standart konfigürasyon haline geldi. Enerji depolamayı eşleştirdikten sonra fotovoltaiklere uzun vadeli ve sürdürülebilir bir kalkınma ivmesi getirecek. Küresel fotovoltaik kurulu kapasitenin 2025 yılında 370 GW artacağı ve o zamana kadar enerji depolama invertörlerine yönelik yeni talebin yaklaşık 74 GW olacağı tahmin ediliyor. Uzmanlar, 2025 yılına kadar dünya enerji arzının %2'sinin fotovoltaik enerji üretiminden geleceğini öngörüyor. 2055 yılına gelindiğinde, fotovoltaik enerji üretimi daha fazla enerji üreterek toplam enerji arzının yaklaşık %25'ini oluşturacak ve 2150 yılına kadar bu oran %50'yi aşacaktır. Isıl iletkenlik ihtiyacının yanı sıra, bu tür alüminyum alaşımının uzama konusunda da belirli gereksinimleri vardır. Parça oluşturmadan kazara meydana gelen patlamalarla başa çıkmak için genellikle %5'ten fazlası gerekir. Isı dağıtımı alanındaki ana bileşenler temel olarak ADS muhafazalarını, DC dönüştürücüleri, baz istasyonu radyatörlerini, fotovoltaik invertörleri, şarj cihazlarını, araç radyatörlerini ve far radyatörlerini içerir.

İster yüksek termal iletkenliğe sahip yeni bir alüminyum alaşımı ister ısıl işlem gerektirmeyen döküm alüminyum alaşımı olsun, termal iletkenliği ve uzamayı iyileştirmek, performans gereksinimlerini karşılamak için alaşım elementlerinin içeriğinin azaltılmasını ve alaşım elementlerinin türlerinin mümkün olduğunca küçük tutulmasını gerektirir. . Basınçlı döküm alüminyum alaşımları, ürün performansı gereksinimlerini karşılamanın yanı sıra, basınçlı döküm prosesi ve ürün görünüm kalitesini sağlamak için aşağıdaki özelliklere de sahip olmalıdır: ① Karmaşık boşluk doldurmayı sağlamak ve büzülmeyi önlemek için katılaşma sıcaklığına yakın iyi termoplastisite; ② Basınçlı döküm sırasında çatlakları ve deformasyonu önlemek ve boyutsal doğruluğu artırmak için düşük büzülme; ③ Büzülmeyi azaltmak için daha küçük katılaşma aralığı (likidüs ve katılaşma arasındaki sıcaklık farkı); ④ Kalıp açılması sırasında çatlamayı önlemek için iyi yüksek sıcaklık dayanımı; ⑤ Kalıpla reaksiyonu önlemek ve kalıbın yapışmasını hafifletmek için iyi döküm/kalıp arayüzü performansı; ⑥ İyi fiziksel ve kimyasal özellikler, havayı emmesi ve yüksek sıcaklıkta erimiş halde oksitlenmesi kolay değildir, uzun vadeli yalıtım gereksinimlerini karşılar.

Basınçlı döküm ürünlerinin gelişim eğilimi entegrasyon ve büyük ölçekli gelişime yöneliktir; ürün özelliklerinin gelişmesi ve kişiselleştirilmiş performans talebiyle birlikte, basınçlı döküm alüminyum alaşımları düşük alaşımlamaya doğru gelişmektedir; yüksek vakumlu basınçlı döküm, yeni basınçlı döküm alüminyum alaşımlı malzemelerin proses problemlerini çözmenin önemli bir yolu haline geldi.