Yüksek basınçlı dökümün özü (kısaca basınçlı döküm), sıvı veya yarı sıvı metalin, basınçlı döküm kalıbının (basınçlı döküm kalıbı) boşluğunu yüksek basınç altında yüksek hızda doldurup, şekillendirip katılaştıran bir yöntemdir. döküm elde etmek için basınç altında.

İlk, yüksek basınçlı döküm işlemi

1.1 Yüksek basınçlı döküm düzlemi yerleşimi

Şu anda, genel kalıp döküm adası aşağıdaki konfigürasyonu dikkate alacaktır; Vakumlu döküm makinesi , ısı koruma fırını, kantitatif döküm sistemi , ile donatılmıştır ve püskürtme sistemi tipinde ürün , püskürtme süresini kısaltır, robotun parça alması , cüruf torbası , kod kesme ve diğer işler, kapı sistemine son kesme; Kalıp döküm adası, yüksek hacimli koşullarda otomatik temizleme için de yükseltilebilir.

1.2 CAE simülasyon yazılımının UYGULAMASI

CAE analizi, PROCAST, MAGMA, tarafından temsil edilen basınçlı döküm endüstrisinde, giderek daha yaygın olarak kullanılmaktadır, flow-3D, vb. Doldurma akışı ve hız dağılımının, hesaplama sonuçlarına göre, simülasyon, verimi büyük ölçüde artıran ve çok nesnel bir maliyet tasarrufu sağlayan kayıt, dahil etme ve kötü doldurma, gibi kusurları doğru bir şekilde tahmin edebilir. Tüm döküm sistemini (kapı) hızlı ve bilimsel olarak tasarlamak için çok kullanışlı bir araçtır , döküm için kanal ve taşma tankı, vb.). Döküm proses parametrelerini optimize edin, kalıp testi sayısını azaltın, döküm maliyetini azaltın, ürün kalitesini iyileştirin. CAE yazılım, dolgunun genel analizi için kullanıldı, katılaşma, gözeneklilik dağılımı ve hız dağılımı raporları (Şekil 2'de gösterildiği gibi).

1.3 Vakumlu döküm uygulaması

Sürekli ürün kalitesi gereksinimlerinin sağlanmasıyla,, dökümlerin dolum ve hava sızdırmazlığı sorununu çözmek için vakum kullanımı iyi geliştirilmiştir, ve genellikle vakum valfi kullanılır, en yaygın olarak kullanılan vakum valfi şu özelliklere sahiptir: aşağıdaki iki yapı. Şekil 3, vakum valfinin şematik diyagramıdır. Sıradan bir döküm işlemi gibi, alüminyum su hazneye girdikten sonra, vakumlama başlar. Ardından, kalıp döküm makinesi yüksek hızda başlar, alüminyum suyun kinetik enerjisi, vakum valfinin yay plakasına dokunmak için kullanılır. Mekanik bir vakum valfi kullanıldığında,, kalıbın ön ısıtılması sırasında genellikle kapanır. Ön ısıtma tamamlandığında, vakum valfi yalnızca yüksek hız ve basınçlandırma başlatıldığında kullanılabilir. Mekanik vakum valfi, basit kullanım avantajlarına sahiptir, ancak vakum valfinin işleme doğruluğu yüksektir, ve vakum valfinin maliyeti nispeten yüksektir. Şekil 4 hidrolik vakum vanasının şematik diyagramı. Mekanik vakum vanasının prensibi aynıdır. Zımba başladığında, vakum başlar, ancak vakum vanasını kapatma prensibi farklıdır. Hidrolik vakum valfi genellikle yüksek hızda çalıştırıldığında, tip aynı anda vakum valfinin hidrolik sistemine gönderilir, ve vakum valfi kapatılır. Hidrolik vakum valfinin maliyeti nispeten düşüktür. düşük, ancak basınçlı döküm proses parametrelerinin ve kalıp tasarımının eşleşmesi gerekir,, aksi takdirde vakum valfine alüminyum su basınçlı dökümü tıkanmaya neden olur.

İki , döküm makinesi yeni teknoloji uygulaması

1. Yüksek vakumlu döküm teknolojisi

Şu anda, ithal edilen basınçlı döküm makinesi Buhler ve Fuller, tarafından temsil edilmektedir ve iki basınçlı döküm makinesi tedarikçisi yüksek vakum uygulamasında. Buhler''in yüksek vakum teknolojisinde, özellikle basınçta iyidir. hazne ve vakum arayüzünün kalıp arka tasarımı, basınç odasının başlangıcından havayı pompalamak kolaydır,, oysa kalıp üzerindeki vakum boşluğu daha iyi vakumlamaya yardımcı olur. ve Fulai's yüksek vakum teknolojisi, hazneyi, doğrudan hazneyi kapatacak, haznenin altındaki tasarım, doğrudan yalıtım fırınına , bir boru sokulacak ve sızdırmazlığı tamamlamak için kalıba , boşluk vakum darbesi negatif basınç, kullanılarak alüminyum izolasyon fırınındaki sıvıyı hazneye, ve ardından kalıp döküm . Bu teknolojinin en büyük avantajı, alüminyum su ve havanın temas darbeli oksidasyonunu önlemesi ve T6 ısıl işlemine, tabi tutulabilmesidir. aut'un yapısal parçaları için Avrupa'da seri olarak üretilmiştir. cep telefonları.

2. Hızlı kalıp değişimi

Üretim verimliliğini artırmak ve üretim maliyetini azaltmak, her üretim işletmesinin hedefidir. OEE uluslararası olarak şu şekilde tanımlanır: OEE, Genel Ekipman Etkinliği anlamına gelir. Kullanılabilirlikten, oluşur, performans ve kalite endeksi, yani: OEE u003d kullanılabilirlik X performans X kalite endeksi. Basınçlı döküm için, kalıp değişimi altı ana kayıptan biridir. Hızlı kalıp değişimi yalın üretimin hedefi haline gelmiştir. Kalıp değişimi genellikle zaman olarak tanımlanabilir son kalifiye üründen bir sonraki kalıp değişim setine kadar, döküm makinesinde ilk kalifiye ürünü üretmek için. Japonya'da 800 ton soğuk kamaralı döküm makinesi, için genel kalıp değiştirme süresi 10-20 dakikadır ; Çin'de, kalıp değiştirme süresi nispeten uzundur, 10 saatten fazla da çok yaygındır. Program yönetimine, ek olarak operasyon standardizasyonu ve alet yönetimi, kalıp değişimi, aşağıdakilerin değerlendirilmesi ile ilgilidir. Kalıp değiştirme koşullarının aşağıdaki gibi olup olmadığı:

(a) kalıp hızlı bir şekilde konumlandırılabilir (b) kalıp hızlı bağlantı yapabilir (kalıp veya sıkıştırma vidası) (c) döküm makinesi ile kalıp çıkarma yapısı arasında hızlı bağlantılar (d) maça çekme yağ silindiri hızlı bağlantılar olabilir ( e) yağ silindiri strok sinyalinin hızlı bağlantılar yapıp yapamadığı (f) proses parametrelerinin çok hızlı okunup okunmadığı (g) Ön ısıtma modülünün en düşük olup olmadığı (gerekirse, kalıbı ön ısıtmak için kalıp sıcaklığı makinesi kullanılır)[ 4]

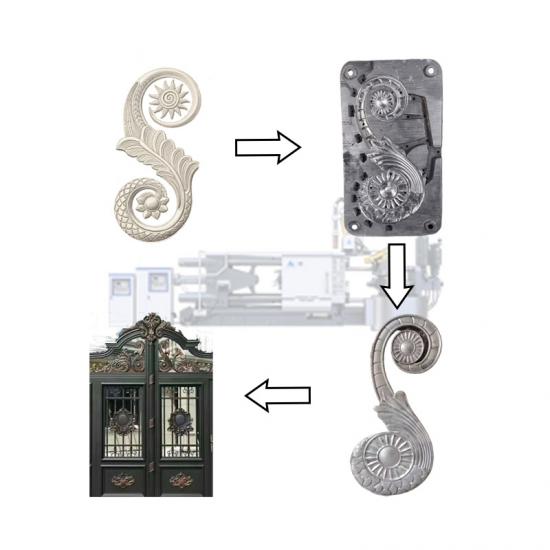

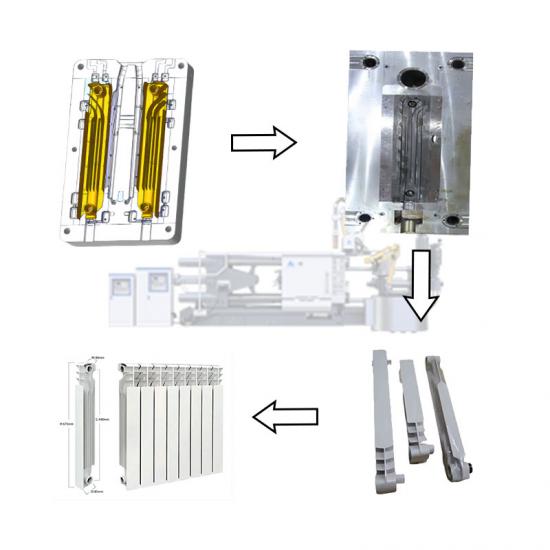

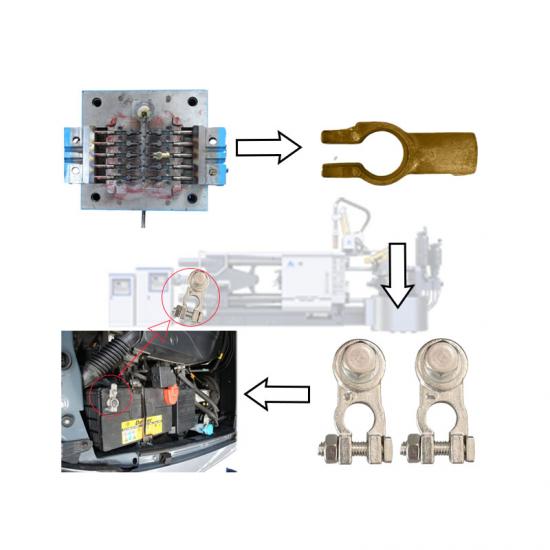

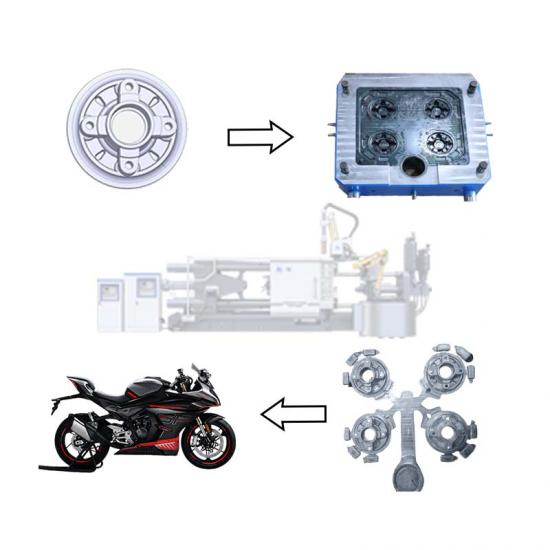

Üç, pres döküm ürünü

Şu anda, alüminyum alaşımlı döküm ürünleri miktarına göre üç kategoriye ayrılmıştır. İlk kategori otomobil, motosiklettir, motor motoru ile temsil edilen motor şanzıman kabuğu, silindir gövdesi ve benzeri[ 4] İkinci tip, ağ iletişimi ile temsil edilen baz istasyonu kabuğu ve filtre kabuğudur, ve üçüncü tip, daha yüksek mekanik performans gereksinimlerine sahip gövde yapısıdır. Şekilde gösterildiği gibi,, tipik bir alüminyum alaşımlı dökümdür ürün:

Dördüncü, sonuç açıklamaları

Alüminyum alaşımı yüksek özgül mukavemete ve iyi korozyon direncine sahiptir, mükemmel elektrik iletkenliği. Enerji tasarrufu ve emisyon azaltma ve yeşil çevre koruma sosyal ortamı altında, alüminyum alaşımlı döküm Çin'de hızla gelişti. inanıyorum yakın gelecekte, alüminyum alaşımlı ürünlerin daha çeşitleneceğini. Ana deformasyon aşağıdaki yönlerdedir; 1) Ürünlerin geliştirilmesi, ile birlikte, yüksek ısı iletkenliği, yüksek mukavemet ve yüksek tokluk yönü; 2) yeni basınçlı döküm alüminyum alaşımlı malzemeler aynı zamanda yeni basınçlı döküm teknolojisinin , gelişimini hızlandıracak, örneğin yarı katı kalıp döküm işlemi , yüksek vakumlu emme döküm 3) teknoloji geliştirme ayrıca ekipman sağlayacaktır, yardımcı malzemeler daha yüksek gereksinimler sunar,, örneğin: büyük pres döküm, kalıp sıcaklık makinesi, püskürtme ekipmanı, kalıp eşleştirme makinesini serbest bırakma, vakum makinesi, soğuk makine, kalıp sıcaklık kontrolü ve algılama sistemi, vb